Das Internet der Dinge ist mehr als nur ein Schlagwort. Es ist der Schlüssel für eine neue Ära der Produktion. Wie mittelständische Unternehmen die digitale Transformation meistern und was Zögerer jetzt tun müssen.

Smart Factory: Die stille Revolution im deutschen Mittelstand

Das Internet der Dinge ist mehr als nur ein Schlagwort. Es ist der Schlüssel für eine neue Ära der Produktion. Wie mittelständische Unternehmen die digitale Transformation meistern und was Zögerer jetzt tun müssen.

Die unsichtbare Revolution in der Werkshalle

Ein Montagmorgen bei einem typischen deutschen Mittelständler, nennen wir ihn die "Präzisions-Metallbau GmbH". Geschäftsführer Thomas Müller startet mit einem Seufzer in die Woche. Ein wichtiger Kunde hat kurzfristig seine Bestellung geändert, ein zentraler Maschinenpark droht wegen eines verschlissenen Bauteils auszufallen und die Suche nach qualifizierten Fachkräften für die Spätschicht gleicht der Suche nach der Nadel im Heuhaufen. Szenarien wie diese sind der alltägliche Kampf, dem sich unzählige Führungskräfte im Herzen der deutschen Wirtschaft stellen. Der globale Wettbewerb wird unerbittlicher, die Lieferketten fragiler und die Kundenwünsche individueller. Der Druck, schneller, flexibler und effizienter zu werden, ist allgegenwärtig.

Der deutsche Mittelstand, lange Zeit der unangefochtene Motor von Innovation und Wohlstand, steht an einem entscheidenden Wendepunkt. Inkrementelle Verbesserungen, das stetige Optimieren bewährter Prozesse, reichen nicht mehr aus, um im 21. Jahrhundert zu bestehen. Die Antwort auf diese tiefgreifenden Herausforderungen liegt in einer radikalen Neuausrichtung der Produktion: der Smart Factory. Sie ist längst keine ferne Zukunftsvision aus den Hochglanzbroschüren von Technologiekonzernen mehr, sondern eine handfeste Notwendigkeit für das Überleben und die Zukunftsfähigkeit des produzierenden Gewerbes. Es ist eine stille Revolution, die nicht mit lautem Getöse, sondern mit dem leisen Summen von Sensoren und dem unsichtbaren Fluss von Daten Einzug in die Werkshallen hält.

Das Nervensystem der neuen Fabrik: Was die Smart Factory wirklich ausmacht

Fragt man zehn Manager nach einer Definition der Smart Factory, erhält man wahrscheinlich zehn unterschiedliche Antworten. Viele denken an vollautomatisierte Hallen, in denen Roboterarme im Takt tanzen. Doch das ist nur ein Teil der Wahrheit. Im Kern geht es bei der intelligenten Fabrik um die nahtlose und intelligente Vernetzung von Menschen, Maschinen, Produkten und IT-Systemen über das Industrial Internet of Things (IIoT). Diese Vernetzung schafft ein digitales Abbild der gesamten Wertschöpfungskette in Echtzeit und bildet das zentrale Nervensystem der modernen Produktion.

Um dieses Konzept zu entmystifizieren, lohnt ein Blick auf die Kerntechnologien, die wie die Organe eines lebenden Organismus zusammenwirken:

-

Sensorik: Sie sind die Sinnesorgane der Fabrik. Unzählige winzige Sensoren erfassen kontinuierlich physikalische Zustände wie Temperatur, Druck, Vibration oder Position und wandeln sie in digitale Daten um. Sie machen den Zustand einer Maschine oder eines Werkstücks transparent und messbar.

-

Cloud & Edge Computing: Man kann sie als das Gehirn der Fabrik bezeichnen. Während riesige Datenmengen (Big Data) in der Cloud gespeichert, analysiert und für langfristige strategische Entscheidungen genutzt werden, findet am "Edge", also direkt an der Maschine, eine Vorverarbeitung statt. Dies ermöglicht blitzschnelle Reaktionen ohne Verzögerung, etwa um einen Roboterarm unmittelbar zu stoppen, wenn ein Problem auftritt.

-

Big Data & Analytics: Hier schlummert die eigentliche Intelligenz. Spezialisierte Software analysiert die gewaltigen Datenströme, erkennt Muster, Korrelationen und Anomalien, die dem menschlichen Auge verborgen bleiben. Aus historischen Daten werden so präzise Vorhersagen für die Zukunft abgeleitet.

-

Künstliche Intelligenz (KI) & Machine Learning (ML): KI verleiht der Fabrik die Fähigkeit, aus Erfahrungen zu lernen und autonome Entscheidungen zu treffen. Ein KI-Algorithmus kann beispielsweise selbstständig erkennen, wann eine Maschine gewartet werden muss, und automatisch einen Techniker anfordern – lange bevor es zu einem kostspieligen Ausfall kommt.

Der entscheidende Paradigmenwechsel liegt im Übergang von einer reaktiven zu einer proaktiven, datengetriebenen Steuerung. Statt auf Probleme zu reagieren, wenn sie bereits eingetreten sind, antizipiert die Smart Factory zukünftige Ereignisse und optimiert sich kontinuierlich selbst. Sie beantwortet nicht nur die Frage "Was ist passiert?", sondern vor allem "Was wird passieren?" und "Was ist die beste Reaktion darauf?".

Deutscher Mittelstand: Gefangen zwischen Ehrgeiz und Realität

Die Vision der Smart Factory ist verlockend, doch wie sieht die Realität im deutschen Mittelstand aus? Ein Blick auf aktuelle Zahlen zeichnet ein ambivalentes Bild. Einerseits ist das Bewusstsein für die Notwendigkeit der Digitalisierung weit verbreitet. Der KfW-Digitalisierungsbericht 2024 zeigt, dass der Anteil der Mittelständler mit abgeschlossenen Digitalisierungsprojekten auf 35% gestiegen ist, ein Zuwachs von 5 Prozentpunkten im Vergleich zur Zeit vor der Pandemie [1]. Die Investitionen in die Digitalisierung erreichten beachtliche 31,9 Milliarden Euro.

Andererseits klafft oft eine Lücke zwischen Anspruch und Wirklichkeit. Eine Studie von Roland Berger offenbarte bereits 2021, dass viele Industrie-4.0-Vorhaben im Mittelstand nicht über den Status von Einzelanwendungen oder Pilotprojekten hinauskommen [2]. Es fehlt an einer ganzheitlichen, strategischen Einbettung. Die Gründe für dieses Zögern sind vielschichtig und tief verwurzelt:

-

Die Investitionsfalle: Die Einführung von Smart-Factory-Lösungen erfordert erhebliche Anfangsinvestitionen in Hardware, Software und Infrastruktur. Für viele Mittelständler ist der Return on Investment (ROI) schwer zu kalkulieren, was die Entscheidung für eine hohe Vorabinvestition erschwert.

-

Das Kompetenz-Dilemma: Der größte Engpass ist und bleibt der Mensch. Es herrscht ein akuter Mangel an IT-Spezialisten, Datenanalysten und KI-Experten. Gleichzeitig stellt sich die Herausforderung, die bestehende Belegschaft, vom Facharbeiter bis zum Meister, für die neuen digitalen Aufgaben zu qualifizieren und ihre Ängste vor dem Wandel abzubauen.

-

Die Angst vor dem gläsernen Betrieb: Mit der zunehmenden Vernetzung wächst die Angriffsfläche für Cyber-Kriminelle. Die Sorge vor Datendiebstahl, Spionage oder gar der Sabotage der gesamten Produktion ist eine der größten Hürden, wie Umfragen immer wieder bestätigen [3].

-

Das Silo-Denken: In vielen Unternehmen sind IT und Produktion (OT - Operational Technology) noch immer getrennte Welten. Es existieren Insellösungen, die nicht miteinander kommunizieren. Eine erfolgreiche Smart Factory erfordert jedoch das Aufbrechen dieser Silos und eine integrierte, abteilungsübergreifende Strategie.

Pioniere der Praxis: So geht Smart Factory im Mittelstand

Dass diese Hürden überwindbar sind, beweisen zahlreiche Pioniere im deutschen Mittelstand, die den Wandel bereits mutig gestalten. Ihre Erfolgsgeschichten sind der beste Beweis für das immense Potenzial der Smart Factory.

Ein Maschinenbauer aus Baden-Württemberg beispielsweise hat seine gesamte Flotte an CNC-Fräsmaschinen mit Sensoren zur Vibrations- und Temperaturüberwachung nachgerüstet. Eine KI-Software analysiert die Daten in Echtzeit und erkennt minimale Abweichungen vom Normalzustand, die auf einen bevorstehenden Verschleiß hindeuten. Statt auf einen teuren, ungeplanten Stillstand zu warten, plant das System die Wartung proaktiv zum optimalen Zeitpunkt ein. Das Ergebnis: Die Maschinenverfügbarkeit stieg um 20%, die Wartungskosten sanken um 30%.

Ein Automobilzulieferer aus Nordrhein-Westfalen hat seine komplette Lieferkette digitalisiert. Jedes Bauteil, von der kleinsten Schraube bis zum komplexen Getriebe, ist mit einem RFID-Chip versehen und wird lückenlos verfolgt. Die Geschäftsführung weiß zu jeder Sekunde, wo sich welches Teil befindet. Bei Lieferengpässen eines Zulieferers kann das System automatisch alternative Lieferanten identifizieren und die Produktion umrouten. Diese Transparenz hat nicht nur die Logistikkosten gesenkt, sondern vor allem die Resilienz des Unternehmens gegenüber globalen Krisen massiv erhöht.

Ein Hersteller von Konsumgütern in Bayern wiederum hat seine Fertigungslinien so flexibilisiert, dass er individualisierte Produkte bis hin zur Losgröße 1 profitabel herstellen kann. Kunden können online ihr persönliches Müsli zusammenstellen oder ihre Sneaker selbst designen. Der Auftrag wird digital an die Produktion übermittelt, wo Roboter die gewünschten Komponenten zusammenmischen oder das individuelle Design auf den Schuh drucken. Was früher nur in Handarbeit und zu hohen Kosten möglich war, wird nun zum Massenmarkt – ein völlig neues Geschäftsmodell, ermöglicht durch die Smart Factory.

Diese Beispiele zeigen: Der Nutzen ist greifbar und vielfältig. Er reicht von harter Effizienzsteigerung und Kostensenkung über eine spürbare Qualitätsverbesserung bis hin zur Erschließung komplett neuer, datenbasierter Geschäftsmodelle wie "Equipment-as-a-Service", bei dem nicht mehr die Maschine, sondern deren produktive Leistung verkauft wird.

Ihr Weg zur eigenen Smart Factory: Ein Kompass für Entscheider

Der Weg zur intelligenten Fabrik ist kein "Big Bang", sondern eine evolutionäre Reise. Kein Unternehmen muss von heute auf morgen seine gesamte Produktion umkrempeln. Vielmehr hat sich eine schrittweise, strategische Implementierung bewährt. Für Entscheider, die den Aufbruch wagen wollen, kann die folgende Roadmap als Kompass dienen:

-

Vision & Strategie entwickeln: Am Anfang steht nicht die Technologie, sondern die Frage: Wo stehen wir heute und wo wollen wir in fünf Jahren sein? Welche konkreten Probleme wollen wir lösen? Eine klare, vom Management getragene Vision ist das Fundament für alle weiteren Schritte.

-

Pilotprojekte starten: Fangen Sie klein an. Identifizieren Sie einen begrenzten Bereich mit einem klaren Problem und einem hohen potenziellen Nutzen – zum Beispiel die vorausschauende Wartung einer einzelnen, kritischen Maschine. Solche "Quick Wins" schaffen Akzeptanz im Unternehmen, liefern wertvolle Lerneffekte und machen den Nutzen greifbar.

-

Mitarbeiter begeistern und befähigen: Die digitale Transformation ist zu 80% ein Kulturwandel. Binden Sie Ihre Belegschaft von der ersten Minute an ein. Kommunizieren Sie die Vision, erklären Sie die Vorteile und nehmen Sie Ängste ernst. Investieren Sie in gezielte Weiterbildung, um Ihre Mitarbeiter zu den Architekten der neuen Fabrik zu machen.

-

Daten als strategischen Schatz behandeln: Daten sind das Gold des 21. Jahrhunderts. Der Aufbau einer soliden, sicheren und skalierbaren Dateninfrastruktur ist unerlässlich. Entwickeln Sie eine klare Datenstrategie: Welche Daten werden gesammelt, wie werden sie gespeichert, wer hat Zugriff und wie wird ihre Sicherheit gewährleistet?

-

In Ökosystemen denken: Kein Mittelständler kann diese Transformation alleine stemmen. Suchen Sie aktiv die Zusammenarbeit. Partnerschaften mit agilen Start-ups, Forschungsinstituten, Technologieanbietern und sogar anderen Mittelständlern schaffen Synergien und beschleunigen die Entwicklung.

Ausblick: Die Fabrik, die mitdenkt

Die Smart Factory ist kein finaler Zustand, der irgendwann erreicht ist. Sie ist ein lebendiger Organismus, ein kontinuierlicher Prozess der Verbesserung und des Lernens. Die Technologien entwickeln sich rasant weiter, und mit ihnen die Möglichkeiten. Die Frage für den deutschen Mittelstand ist längst nicht mehr ob, sondern wie schnell er diese Revolution annimmt. Die Unternehmen, die heute mutig und strategisch klug vorangehen, sichern sich nicht nur ihre Wettbewerbsfähigkeit in einer zunehmend digitalisierten Welt. Sie gestalten aktiv die Zukunft der deutschen Industrie und legen das Fundament für den Wohlstand von morgen. Es ist ein Marathon, kein Sprint – aber das Startsignal ist längst gefallen.

Redaktion manager review

Referenzen

[1] KfW (2025). KfW SME Digitalisation Report 2024. https://www.kfw.de/PDF/Download-Center/Konzernthemen/Research/PDF-Dokumente-Digitalisierungsbericht-Mittelstand/KfW-Digitalisierungsbericht-EN/KfW-SME-Digitalisation-Report-2024.pdf

[2] Digital Chiefs (2022). Smart Factory: deutscher Mittelstand gerät in Rückstand. https://www.digital-chiefs.de/smart-factory-deutscher-mittelstand-geraet-in-rueckstand/

[3] Statista (2022). Umfrage zu Hemmnissen beim Einsatz von Industrie 4.0-Anwendungen in Deutschland 2022. https://de.statista.com/statistik/daten/studie/830813/umfrage/hemmnisse-beim-einsatz-von-industrie-40-anwendungen-in-deutschland/

Das könnte Sie auch interessieren

Predictive Maintenance: Wenn Maschinen ihren Ausfall vorhersagen

Wie der deutsche Mittelstand mit vorausschauender Instandhaltung die Produktion revolutioniert, Kosten senkt und neue Geschäftsmodelle erschließt.

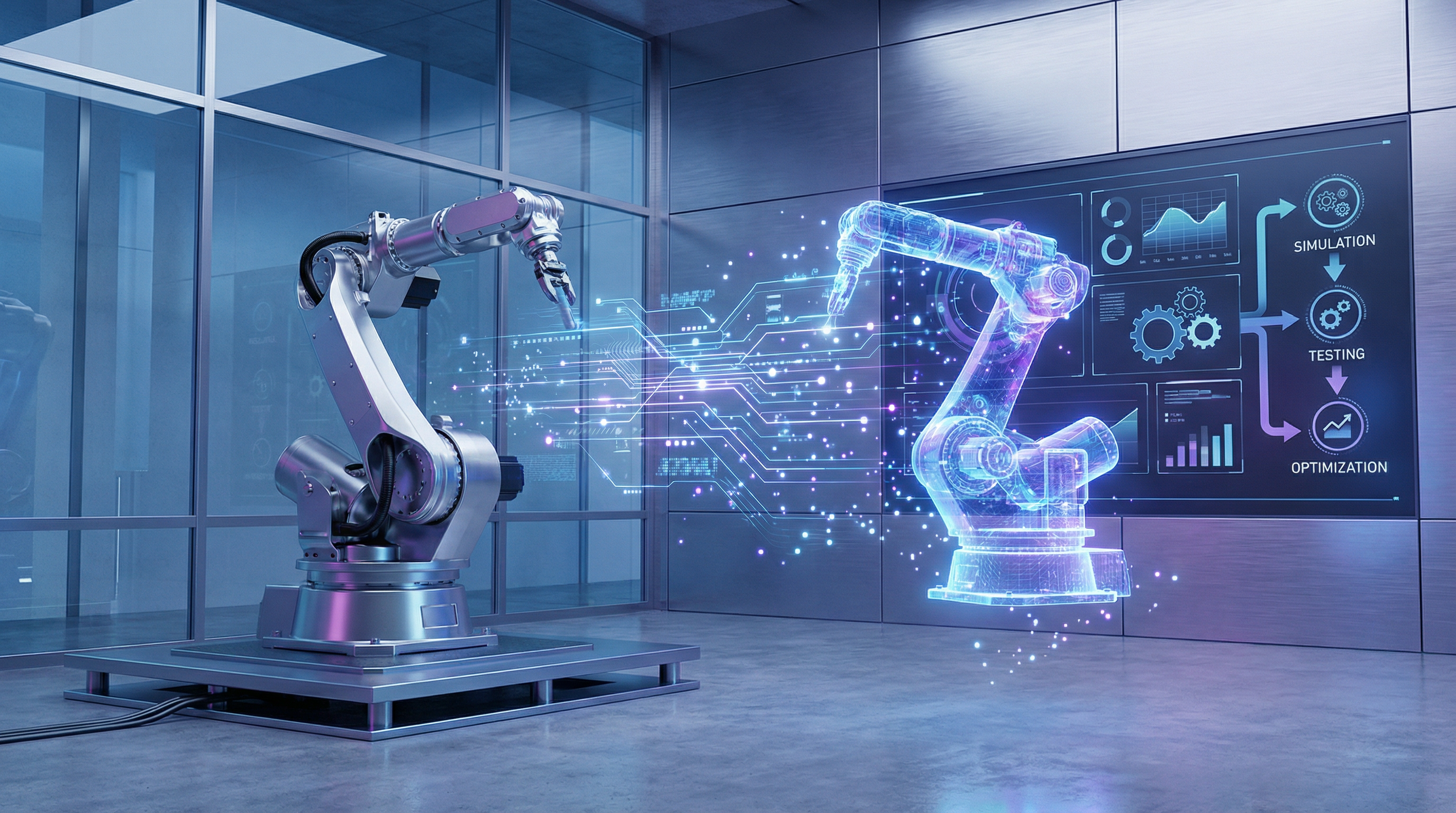

Der unsichtbare Champion: Wie digitale Zwillinge die Spielregeln neu definieren

Vergessen Sie teure Prototypen und überraschende Maschinenausfälle. Die wahre Revolution in der Produktentwicklung und im Service ist virtuell – und für den deutschen Mittelstand zugänglicher als je zuvor.

Der virtuelle Showroom: Die Revolution im B2B-Vertrieb

Wie Extended Reality (XR) den traditionellen Vertrieb auf den Kopf stellt und warum der deutsche Mittelstand jetzt handeln muss.